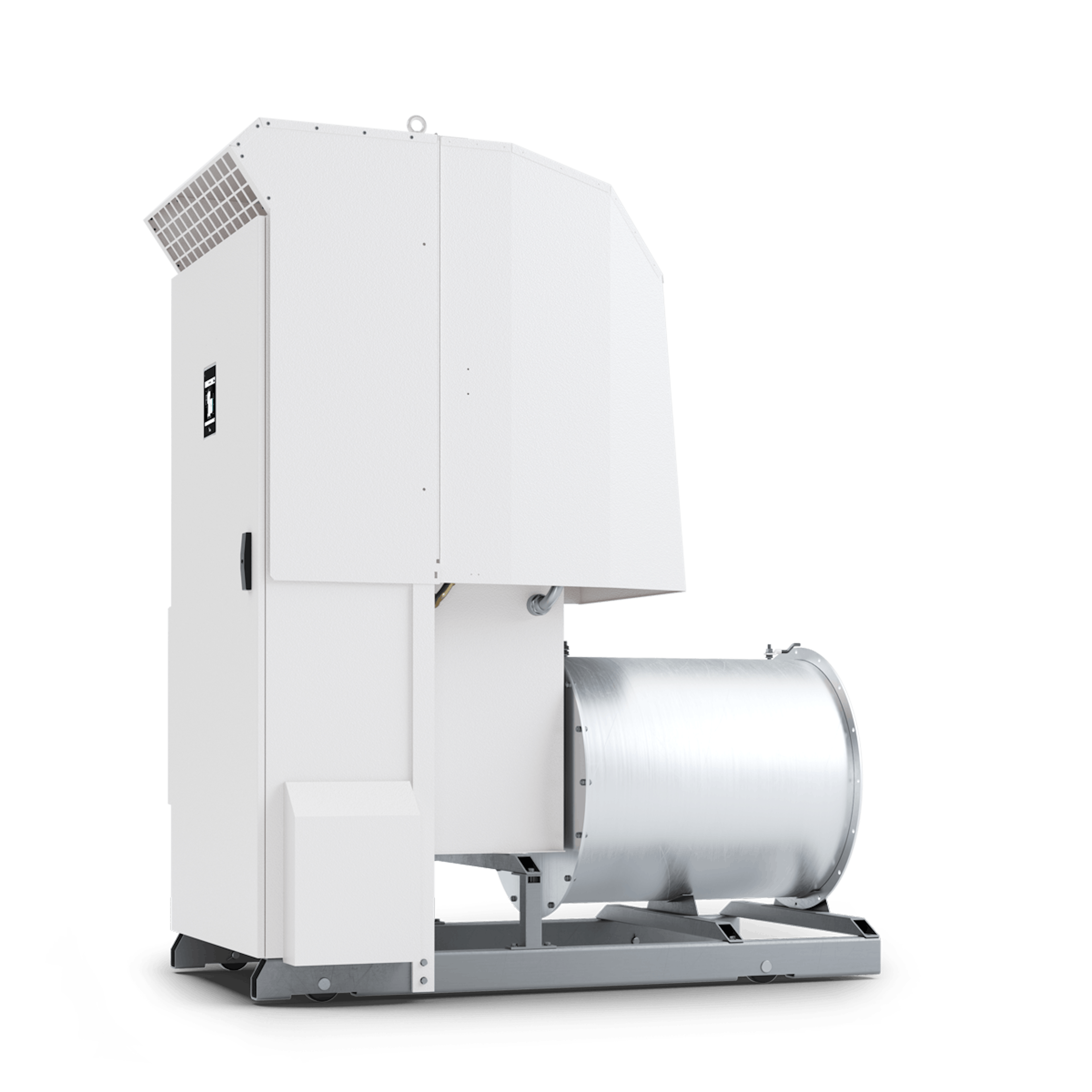

Alimentation SmartKraft 2

Améliorer le contrôle de la pollution de l’air tout en réduisant la consommation d’énergie

La mise à niveau de votre alimentation ESP vers SmartKraft 2 résout les problèmes de performance, d’efficacité énergétique et d’intégration – et contribue à réduire les émissions.

Il n’est pas nécessaire de remplacer l’ensemble de l’installation ou d’ajouter des champs supplémentaires d’électrofiltres. Il suffit de remplacer l’ancienne alimentation par SmartKraft 2 pour obtenir une solution fiable et rentable qui améliore les opérations et optimise l’utilisation de l’énergie.

Augmentation de la fiabilité

La mise à niveau vers SmartKraft 2 vous permet de bénéficier d'une meilleure disponibilité et d'opérations plus prévisibles et plus rentables.

Réduction des émissions

La mise à niveau de l'alimentation de votre électrofiltre vers SmartKraft 2 vous permet de réduire les émissions et de répondre aux normes rigoureuses actuelles.

Économies d'énergie

SmartKraft 2 réduit la consommation d'énergie tout en augmentant l'efficacité et le rendement, pour un retour rapide sur investissement.

Automatiquement plus efficace

SmartKraft 2 est équipé de

SmartKraft 2 has MicroKraft 4, le contrôleur le plus avancé du marché.

Il ajuste automatiquement la puissance pour optimiser les performances, quelle que soit la charge, sans recourir à une intervention manuelle.

Conception compacte

Gagnez de l'espace et réduisez le volume de votre installation. SmartKraft 2 pèse moins de 750 kg, et son boîtier tout-en-un convient à une utilisation intérieure ou extérieure.

Installation et fonctionnement faciles

SmartKraft 2 offre une surveillance, un contrôle et une analyse des données à distance, en communiquant avec votre DCS. Des commandes conviviales à écran tactile sont également disponibles.

Maintenance réduite

Les courbes de tension/intensité permettent de suivre les performances afin de faciliter le dépannage et d'optimiser les performances. Grâce à sa haute disponibilité, SmartKraft 2 prolonge la durée de vie des composants en aval, réduisant ainsi les efforts de maintenance et les coûts d'exploitation.

Tenez compte de cela lors du choix des alimentations pour votre ESP.

Voulez-vous 20 ans ou plus d’alimentation fiable et efficace ? Considérez ces avantages des SMPS et des transformateurs triphasés (TRs) pour choisir la meilleure option pour votre ESP.

Êtes-vous prêt à étudier des moyens d’améliorer l’efficacité des électrofiltres ?

Discutons-en.

SmartKraft 2 est la solution d’alimentation de l’électrofiltre qui permet à toutes sortes d’industries de surmonter les défis associés à l’élimination des particules, y compris l’élimination de l’effet corona.

Centrales au charbon

Les centrales au charbon présentent différents défis pour une élimination efficace des particules. Les caractéristiques des cendres et des gaz, y compris les propriétés électriques, varient considérablement, car la qualité du charbon a un effet sur la resistivité, la taille des particules et la capacité à résister à la tension.

Fer et acier, papier et pulpe

Les gaz résiduels de l’usine de frittage entraînent une pression d’aspiration plus élevée qui (lorsqu’elle est combinée avec des particules minuscules, un faible taux d’humidité et des températures élevées) peut provoquer l’effet corona. Les usines de bouletage ont une résistivité moyenne ; les fours à coke produisent des gaz organiques contenant des vapeurs de goudron ; les procédés de fabrication de papier et de pulpe utilisent souvent des chaudières de récupération de la soude dont les gaz contiennent des oxydes de soufre qui sont à la fois humides et acides.

Centrales électriques à biomasse

Une élimination plus efficace des particules permet d’éliminer les poussières fines associées à certains combustibles issus de la biomasse. Cela permet de réduire le réentraînement, tout en diminuant les risques d’incendie et d’explosion (comme dans le cas de l’utilisation de la bagasse), ainsi que l’adhérence des particules provenant des déchets agricoles.

Cimenteries

Les cimenteries doivent faire face à de nombreux défis en matière de poussière : poussière de four à ciment très résistive et poussière de broyeur à cru peu résistive ; refroidissement du clinker où les particules sont plus grosses et plus lourdes ; et systèmes de récupération de la chaleur ayant un impact sur les performances de l’électrofiltre.

SmartKraft 2

- Caractéristiques

- Données techniques

- Téléchargements

Découvrez la manière la plus rentable de mettre à niveau votre électrofiltre

Assistance rapide

- Chat

- Contact