Fonte de alimentação SmartKraft 2

Melhore o controle da poluição do ar, reduzindo o consumo de energia

A atualização da sua fonte de alimentação de ESP para o SmartKraft 2 resolve os desafios de desempenho, eficiência energética e integração – e ajuda a reduzir emissões.

Não há necessidade de trocar toda a sua instalação ou adicionar mais campos de ESPs. Basta trocar a fonte de alimentação antiga pelo SmartKraft 2 para obter uma solução confiável e econômica que melhore as operações e otimize o uso da energia.

Aumente a confiabilidade

Atualizar para o SmartKraft 2 oferece melhor tempo de atividade e operações mais previsíveis e lucrativas.

Reduza emissões

A atualização da sua fonte de alimentação de ESP para o SmartKrafft 2 permite reduzir as emissões e cumprir as rigorosas normas atuais.

Economize energia

O SmartKraft 2 reduz o consumo de energia ao mesmo tempo em que aumenta a eficiência e a produção, proporcionando um rápido retorno sobre o seu investimento.

Automaticamente mais eficiente

O SmartKraft 2 está equipado com o MicroKraft 4, o controlador mais avançado do mercado.

Ele ajusta automaticamente a potência para obter um desempenho otimizado, independentemente da carga, sem a necessidade de intervenção manual.

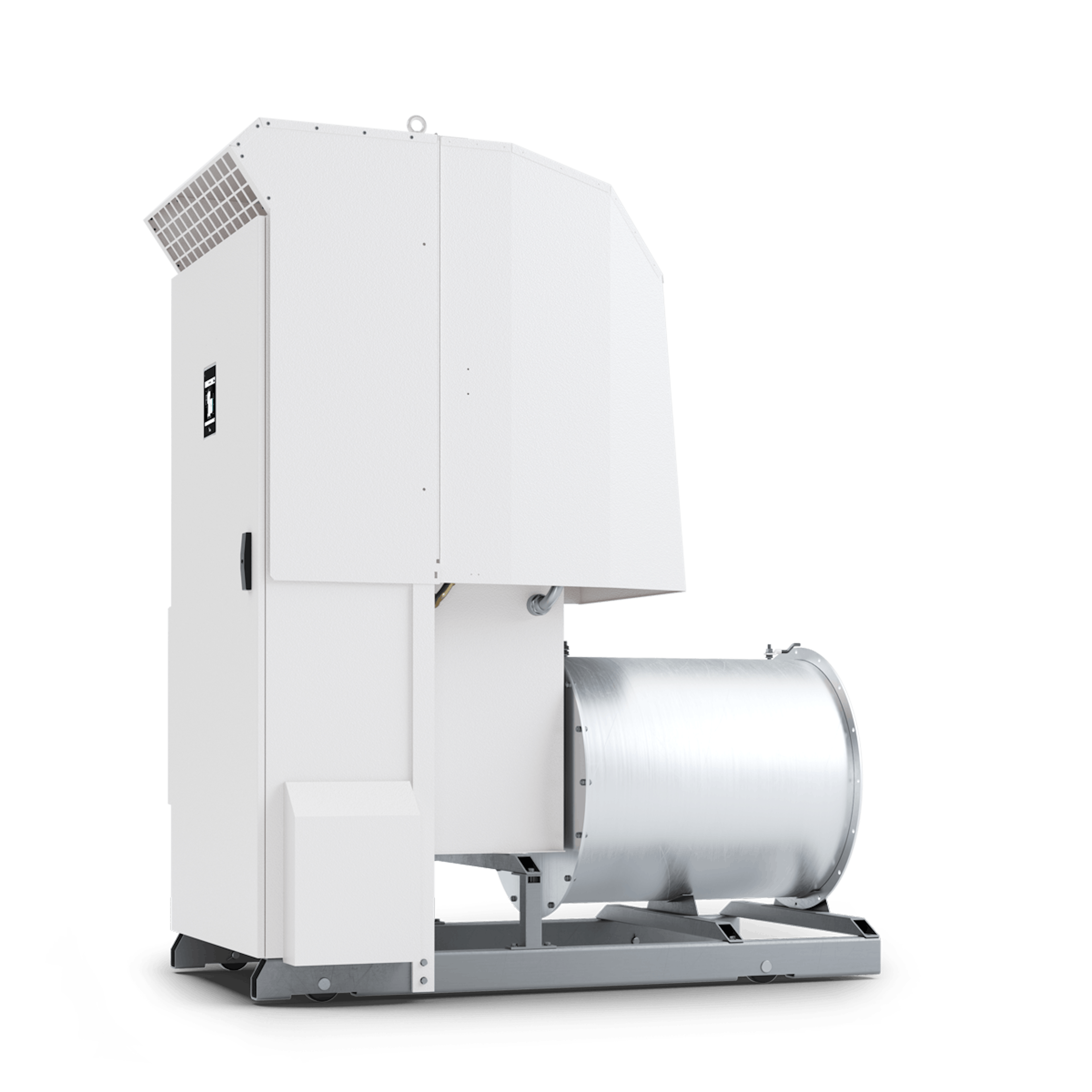

Design compacto e com economia de espaço

Economize espaço e reduza a pegada da sua instalação. O SmartKraft 2 pesa menos de 750 KG e sua carcaça "tudo em um" é adequada para uso interno ou externo.

Fácil instalação e operação

O SmartKraft 2 oferece monitoramento remoto, controle e análise de dados, comunicando-se com seu DCS. Controles de tela sensível ao toque intuitivos também estão disponíveis.

Manutenção minimizada

Curvas V/I acompanham o desempenho para uma fácil resolução de problemas e desempenho ideal. Com alta disponibilidade, o SmartKraft 2 prolonga a vida útil dos componentes posteriores, reduzindo o esforço de manutenção e os custos operacionais.

Pronto para procurar maneiras de melhorar a eficiência dos ESPs?

Vamos conversar.

O SmartKraft 2 é a solução de energia para ESPs que permite que todos os tipos de setores superem os desafios associados à remoção de partículas, incluindo a eliminação da corona reversa.

Usinas termelétricas a carvão

As usinas a carvão apresentam desafios variados para a remoção eficaz de partículas. As características de cinzas e gases, incluindo propriedades elétricas, apresentam uma enorme variação, assim como a qualidade do carvão afeta a resistividade, o tamanho das partículas e a capacidade de suportar a tensão.

Ferro e aço, celulose e pasta

O gás residual das usinas de sinterização leva a uma pressão de sucção mais alta que, quando combinada com partículas minúsculas, baixa umidade e altas temperaturas, pode produzir o efeito de corona reversa. As usinas de pelotização possuem resistividade média; os fornos de coque produzem gases orgânicos que contêm vapor de alcatrão; os processos de celulose e pasta muitas vezes usam caldeiras de recuperação de soda onde os gases contêm óxidos de enxofre que são úmidos e ácidos.

Usinas termelétricas a biomassa

A remoção mais eficiente de partículas ajuda a remover a poeira fina associada a alguns combustíveis de biomassa. Isso ajuda a reduzir a reentrada, reduzindo o risco de incêndios e explosões (como quando se usa bagaço) e a aderência de partículas de resíduos agrícolas.

Fábricas de cimento

Há muitos desafios para lidar com a poeira nas fábricas de cimento: pó de forno de cimento altamente resistente e pó de moinho bruto de baixa resistência; refrigeração de clínquer onde as partículas são maiores e mais pesadas; e sistemas de recuperação de calor que afetam o desempenho dos ESPs.

SmartKraft 2

- Características

- Dados técnicos

- Downloads

Descubra a maneira econômica de atualizar seu ESPP

SmartKraft 2

- Chat

- Contato