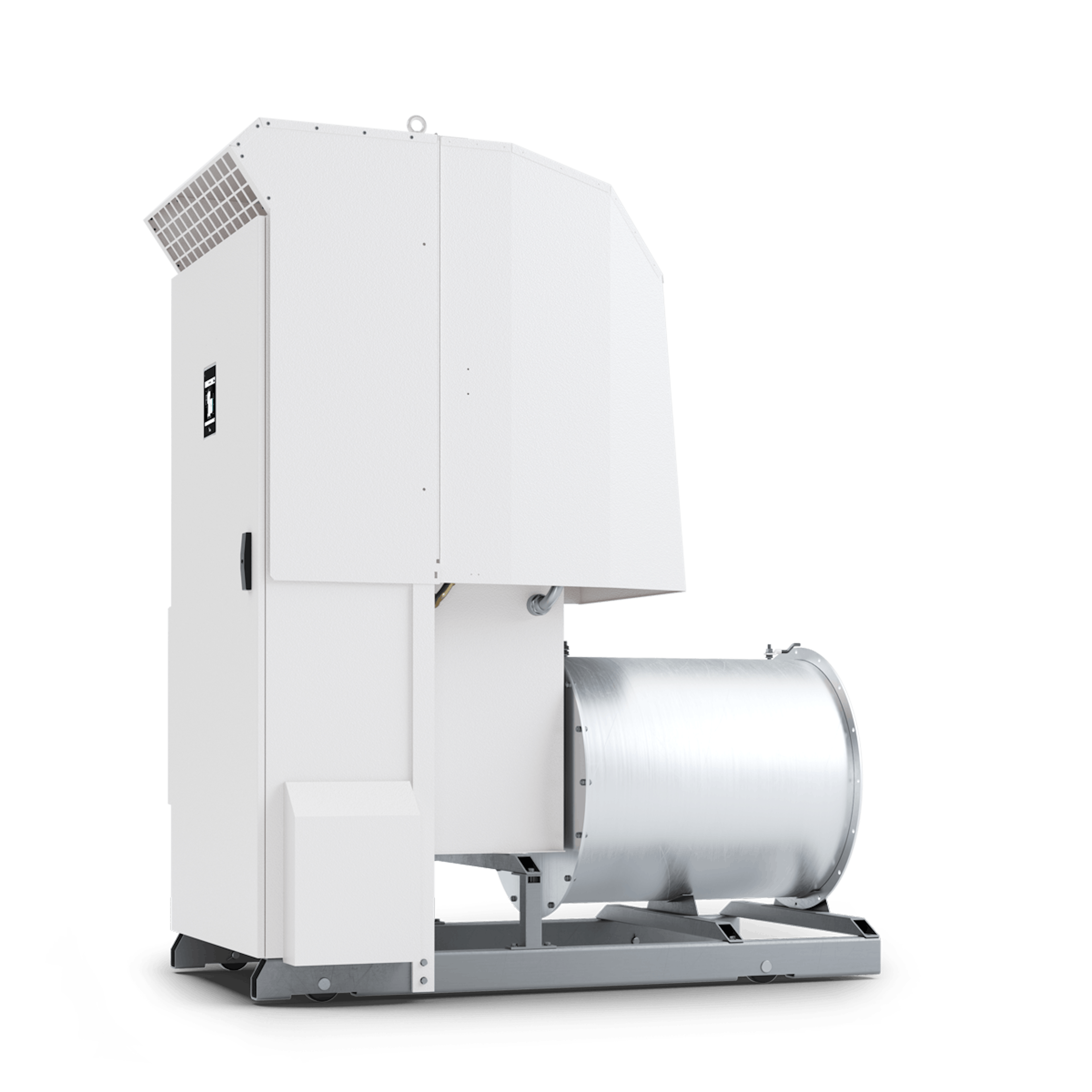

Fuente de alimentación SmartKraft 2

Mejore el control de la contaminación atmosférica y reduzca el consumo de energía

Actualizar la fuente de alimentación de su ESP a SmartKraft 2 resuelve los problemas de rendimiento, eficiencia energética e integración, y ayuda a reducir las emisiones.

No es necesario sustituir la instalación completa ni añadir más campos ESP. Basta con sustituir la antigua fuente de alimentación por una SmartKraft 2 para obtener una solución confiable y económica que mejora las operaciones y optimiza el uso de la energía.

Aumente la confiabilidad

Actualizar a SmartKraft 2 le proporciona mayor tiempo de actividad y operaciones más previsibles y rentables.

Reduzca emisiones

Actualizar su fuente de alimentación ESP a SmartKraft 2 le permite reducir las emisiones y cumplir las rigurosas normas vigentes.

Ahorre energía

SmartKraft 2 reduce el consumo de energía y aumenta la eficiencia y el rendimiento, lo que le permite rentabilizar rápidamente su inversión

Automáticamente más eficiente

SmartKraft 2 cuenta con MicroKraft 4, el controlador más avanzado del mercado.

Sin intervención manual, ajusta automáticamente la potencia para optimizar el rendimiento, sea cual sea la carga.

Diseño compacto que ocupa poco espacio

Ahorre espacio y reduzca la superficie de instalación. SmartKraft 2 pesa menos de 750KG, y su carcasa integral (todo en uno) es adecuada para uso en interiores o exteriores.

Fácil instalación y manejo

SmartKraft 2 ofrece monitoreo, control y análisis de datos a distancia, comunicándose con su DCS. Disponible también con controles de pantalla táctil de fácil utilización.

Mantenimiento reducido

Las curvas V/I reflejan el rendimiento para facilitar la resolución de problemas y obtener óptimos resultados. Gracias a su alta disponibilidad, SmartKraft 2 prolonga la vida útil de los componentes posteriores, reduciendo el trabajo de mantenimiento y los gastos operativos.

Considere esto al seleccionar fuentes de alimentación para su ESP

¿Quiere 20 años o más de suministro eléctrico confiable y eficiente? Considere estas ventajas de las fuentes de alimentación conmutadas (SMPS) y los transformadores trifásicos (TRs) al elegir la mejor opción para su ESP.

¿Está listo para encontrar formas de mejorar la eficiencia de sus ESP?

Conversemos.

SmartKraft 2 es la solución en materia de energía para ESP que permite a todos los tipos de industrias superar los desafíos asociados a la eliminación de partículas, incluyendo la eliminación de la corona invertida.

Plantas eléctricas de carbón

Las plantas de carbón presentan diversos retos para la eliminación eficaz de partículas. Las propiedades de las cenizas y el gas, entre ellas las eléctricas, varían enormemente, ya que la calidad del carbón influye en la resistividad, el tamaño de las partículas y la capacidad de resistencia al voltaje.

Hierro y acero, papel y pulpa

Los gases residuales de las plantas de sinterización dan lugar a una mayor presión de aspiración que (cuando se combina con partículas diminutas, baja humedad y altas temperaturas) puede dar lugar al efecto corona invertida. Las plantas peletizadoras son de media resistividad; los hornos de coque producen gases orgánicos que contienen vapor de alquitrán; los procesos de papel y pulpa utilizan a menudo calderas de recuperación de sosa en las que los gases contienen óxidos de azufre que son a la vez húmedos y ácidos.

Planta eléctrica de biomasa

Una eliminación más eficaz de las partículas ayuda a eliminar el polvo fino asociado a algunos combustibles de biomasa. Esto ayuda a reducir la reentrada, así como los riesgos de incendio y explosión (como cuando se utiliza bagazo), y la adherencia de partículas procedentes de residuos agrícolas.

Cementeras

En las cementeras hay que hacer frente a muchos dilemas relacionados con el polvo: polvo de horno de cemento de alta resistencia y polvo de molino de crudo de baja resistencia; refrigeración de clinker, donde las partículas son más grandes y pesadas; y sistemas de recuperación de calor que afectan el rendimiento de los precipitadores electrostáticos.

SmartKraft 2

- Características

- Información técnica

- Descargas

Descubra la forma más rentable de mejorar su ESP

Soporte rápido

- Chat

- Contacto